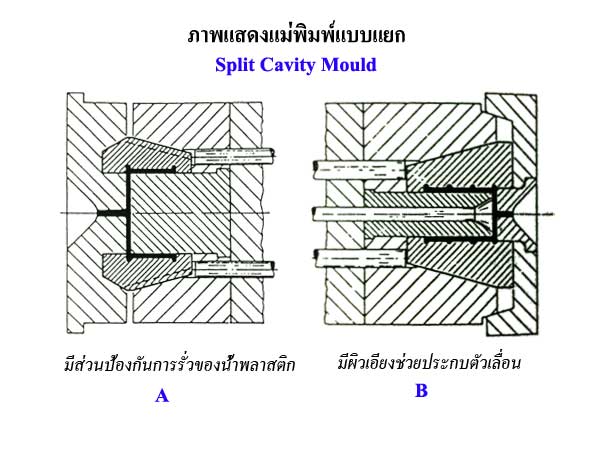

แม่พิมพ์แบบคาวิตี้แยก Spilt Cavity Mould

รูปแบบของชิ้นงานพลาสติกบางประเภท จำเป็นต้องออกแบบแม่พิมพ์พลาสติกให้ผนังด้านข้างทั้งหมดของคาวิตี้เลื่อนออก เพื่อปลดชิ้นงานออกจากคอร์ การออกแบบในลักษณะนี้ จำเป็นต้องใช้แม่พิมพ์คาวิตี้แยก หรือบางครั้งเรียกว่าแม่พิมพ์แบบแยก Spilt Mould ตัวอย่างเช่น กล่องที่ด้านนอกของผนังด้านข้างมีโครงและช่อง ดังเช่นกรณีของแม่พิมพ์ฉีดลังบรรจุขวด หากแรงประกบแม่พิมพ์ของเครื่องฉีดพลาสติกนั้นไม่เพียงพอ การออกแบบแม่พิมพ์แบบนี้จะช่วยให้แรงประกบแม่พิมพ์ในส่วนที่ต้องการ

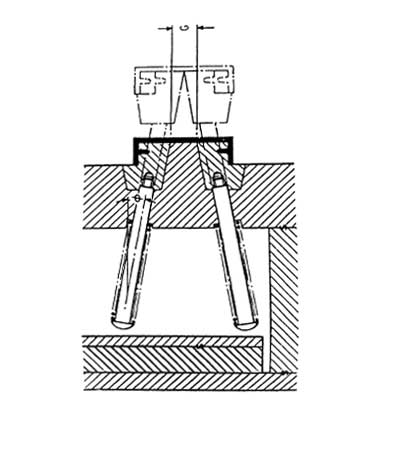

ภาพด้านบนแสดงขั้นตอนการทำงานของแม่พิมพ์แบบแยก ตัวเลื่อนรูปลิ่มจะถูกล็อคด้วยโครง ซึ่งต้องมีขนาดพอที่จะทนต่อแรงดันในคาวิตี้ได้ โดยไม่ถ่างออก มิฉะนั้นจะเกิดครีบแลบขึ้น ตัวเลื่อนจะถูกนำเลื่อนไปตามร่อง T หรือร่องหางเหยี่ยว ความเอียงของตัวล็อคประมาณ 10-15 องศา ซึ่งจะใช้ได้ผลดีในทางปฏิบัติ มุมที่เล็กกว่านี้อาจนำไปสู่การอัดตัวเนื่องจากแรงประกบ หากมุมใหญ่เกินไปแรงประกบจะไม่พอ การล็อคเกิดจากแม่พิมพ์ส่วนที่อยู่ตรงกันข้าม ซึ่งสามารถทำเป็นผิวเอียงรับส่วนตัวเลื่อนที่ Read More