การทำเกลียวในงานผลิตพลาสติก

ชิ้นส่วนเทอร์โมพลาสติก สามารถทำให้มีเกลียวนอกและเกลียวในได้อย่างประหยัด ด้วยเทคนิคการฉีดพลาสติกแบบต่างๆ ช่วยลดการทำงานที่ต้องตัดเกลียวของชิ้นงานกึ่งสำเร็จ เมื่อต้องการเกลียวจากการฉีดพลาสติก จะต้องระมัดระวังในการออกแบบแม่พิมพ์ เพื่อให้แน่ใจว่าจะไม่เกิดปัญหาในการปลดชิ้นงานไม่ออกเนื่องจาก Undercut

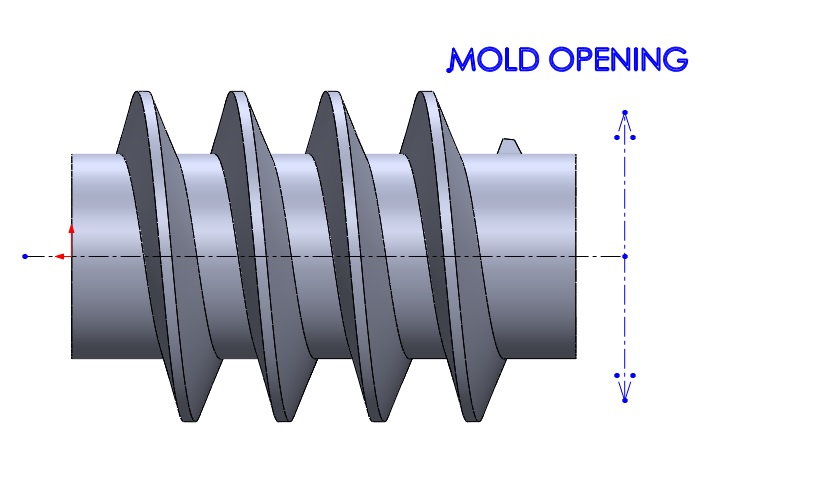

ชิ้นงานที่่มีเกลียวนอก สามารถฉีดได้ในแม่พิมพ์ที่มีอุปกรณ์คลายเกลียวนอก (Thread-unscrewing)อย่างไรก็ตาม ชิ้นงานจำนวนมากที่มีเกลียวนอก ก็สามารถฉีดด้วยแม่พิมพ์ที่สร้างในราคาที่ถูกกว่านั่นคือ เส้นแบ่งของแม่พิมพ์ (Parting Line) จะอยู่ในตำแหน่งเส้นศูนย์กลาง (Center Line) ของเกลียว (ตามภาพด้านล่าง)

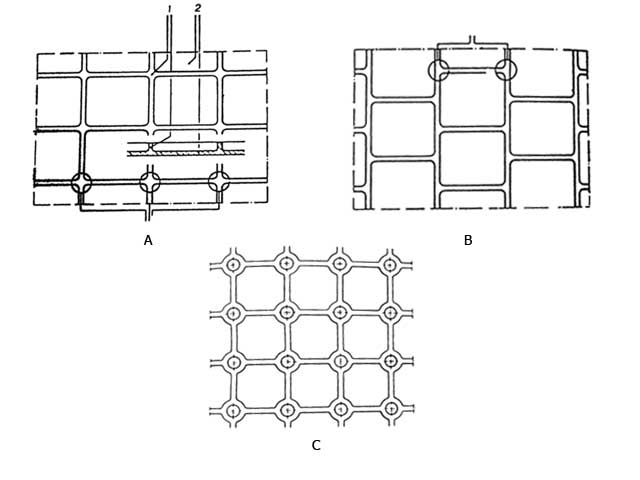

ชิ้นงานที่มีเกลียวใน สามารถฉีดโดยแม่พิมพ์ที่ติดตั้งอุปกรณ์คลายเกลียว แกนที่ยุบได้ (Collapsible- Core) หรือใช้มือหมุนชุดเกลียว (Thread Insert) ซึ่งถอดออกจากแม่พิมพ์พร้อมกับชิ้นงานแล้วจึงหมุนคลายเกลียวถอดออกจากชิ้นงาน และจึงฝส่ Thread Insert กลับเข้าไปอีกครั้ง แกนที่ยุบได้บางครั้งอาจไม่ต้องใช้อุปกรณ์คลายเกลียวThread Insert กับการฉีดเกลียวที่มีรูปร่างหน้าตัดกลม ขึ้นอยู่กับเกรดพลาสติกที่ใช้และอุณหภูมิที่ใช้ ในบางกรณีก็อาจเป็นได้ที่จะถอดเกลียวที่ฉีดออกจากแม่พิมพ์ โดบปลดจาก Core ที่เป็นเกลียวนอกตื้นๆ แล้วไม่ทำให้ชิ้งานพลาสติกเสียหาย อย่างไรก็ตาม ในกรณีนี้ต้องใช้แผ่นปลด Stripper Plate หรือเข็มกระทุ้ง Ejector Pin ที่มีเส้นผ่าศูนย์กลางใหญ่