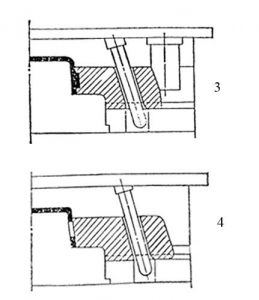

ผู้ออกแบบชิ้นส่วนพลาสติก ควรต้องมีความเข้าใจ ถึงข้อจำกัดในกระบวนการผลิต แม่พิมพ์พลาสติก ด้วย เพื่อให้ชิ้นงานพลาสติกที่ออกแบบมาสามารถใช้งานได้จริง ในบทความนี้ ทาง admin จะนำเสนอในส่วนของการออกแบบจุดยึด เพื่อใช้ในการจึบยึดชิ้นงานพลาสติกเข้าด้วยกัน และเป็นตัวช่วยเสริมความแข็งแรง

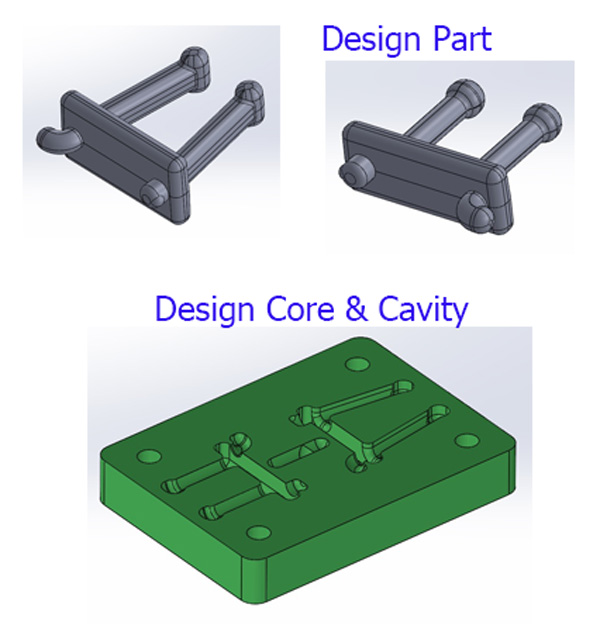

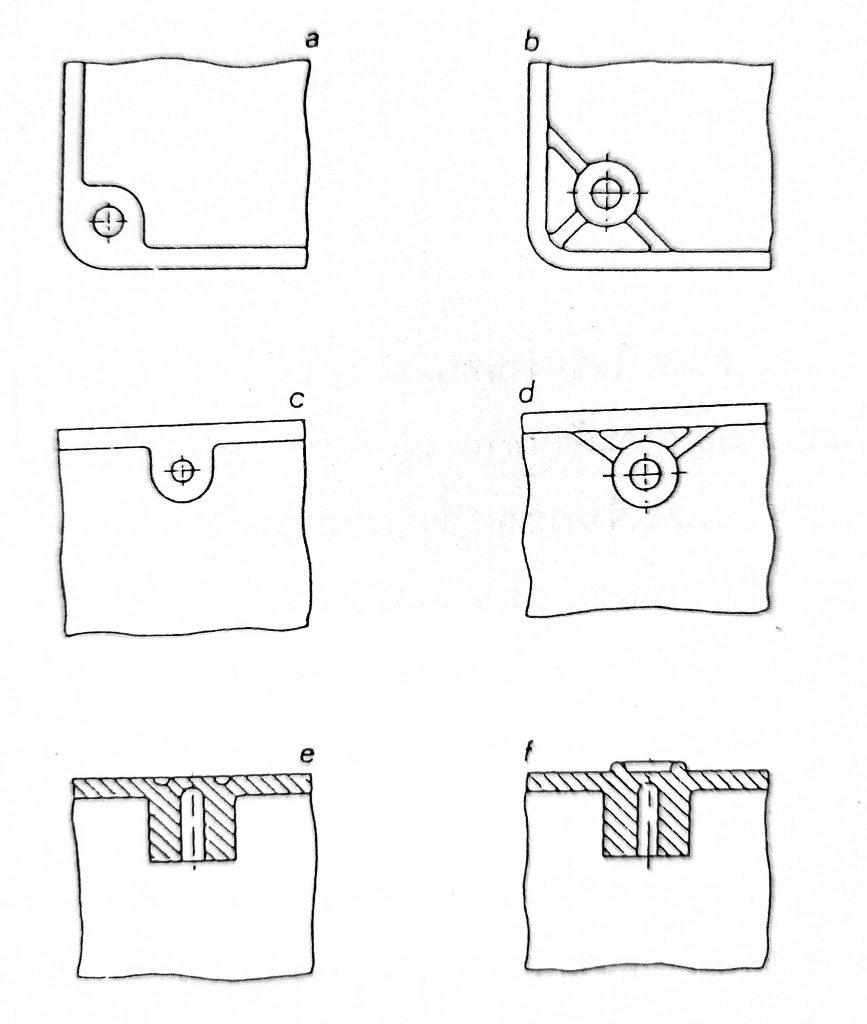

จุดสะสมของน้ำพลาสติก (Melt Accumulation) เป็นสาเหตุของการเกิดรอยยุบ (Sink mark) เนื่องจากอัตราการหดตัวที่มากกว่า เกิดความเค้นภายใน และบางครั้งจะเกิดการบิดงอ ดังนั้นจึงควรระวังเป็นพิเศษ ในการออกแบบชิ้นงาน ฉีดพลาสติก โดยเฉพาะส่วนต่างๆเหล่านี้ เช่น หูหรือห่วง (lug) ลูกเบี้ยว (cam) รู (boss) จะใช้หลักการเดียวกัน ดังตัวอย่างการออกแบบดังภาพที่ 1

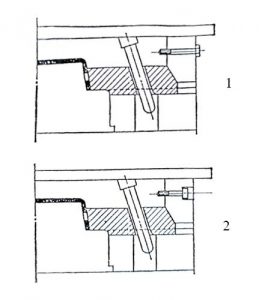

a.ส่วนมุมของชิ้นงาน (แบบที่ไม่ถูกต้อง)

b. ส่วนมุมของชิ้นงาน (แบบที่ถูกต้อง)

c.ผนังข้าง (แบบที่ไม่ถูกต้อง)

d.ผนังข้าง (แบบที่ถูกต้อง)

e.ผิวชิ้นงาน (แบบที่ไม่ถูกต้อง)

f.ผิวชิ้นงาน (แบบที่ถูกต้อง)

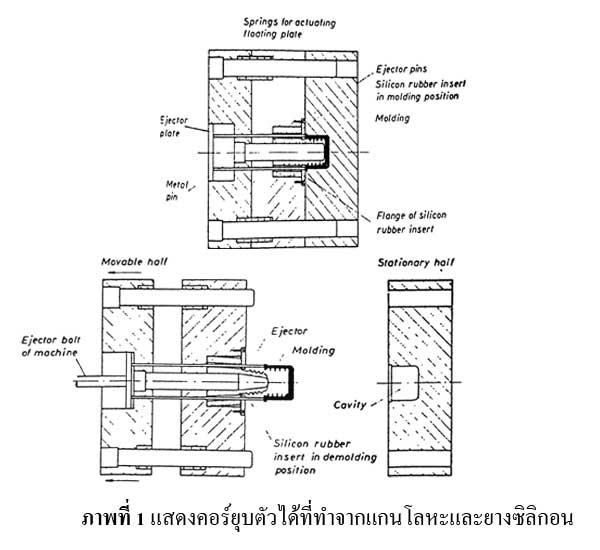

ชิ้นงานฉีดพลาสติก มักจะมีโครงเพื่อเพิ่มความแข็งแรง บางครั้งก็มีโครงเพื่อผลประโยชน์สำหรับการใช้งาน ในการออกแบบโครง บางครั้งจะมีข้อกำหนดที่ขัดแย้งกัน ระหว่างการผลิตกับการใช้งาน ทำให้ต้องหาจุดที่จะนำมาทำงานร่วมกันได้อย่างเหมาะสม

Read More